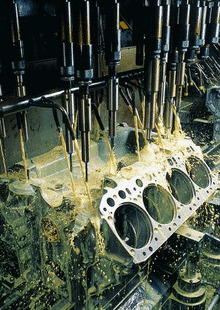

Schneidflüssigkeit (Kühlmittel) ist eine Art Industrieflüssigkeit, die beim Schneiden und Schleifen von Metall zum Kühlen und Schmieren von Schneidwerkzeugen und Werkstücken verwendet wird. Schneidflüssigkeit besteht aus einer Vielzahl von hochfunktionellen Additiven, die wissenschaftlich kombiniert werden. Es hat auch eine gute Kühlleistung, Schmierleistung, Rostschutzleistung, Ölentfernungs- und Reinigungsfunktion, Korrosionsschutzfunktion und einfache Verdünnungseigenschaften. Es überwindet die Mängel herkömmlicher Emulgatoren auf Seifenbasis, wie z. B. leichter Geruch im Sommer, schwierige Verdünnung im Winter und schlechte rostfreie Wirkung, und hat keine nachteiligen Auswirkungen auf die Drehmaschinenfarbe. Es eignet sich zum Schneiden und Schleifen von Eisenmetallen und ist derzeit das führende Schleifprodukt. Die Schneidflüssigkeit ist in allen Indikatoren dem verseiften Öl überlegen. Es hat gute Schmier-, Kühl-, Reinigungs- und Rostschutzeigenschaften und die Eigenschaften ungiftig, geruchlos, nicht korrosiv für den menschlichen Körper, nicht korrosiv für Geräte, umweltfreundlich und so weiter.

Historische Entwicklung

Schneidflüssigkeiten Die Geschichte des menschlichen Gebrauchs von Schneidflüssigkeiten lässt sich bis in die Antike zurückverfolgen. Wenn Menschen Stein, Kupfer und Eisen schleifen, wissen sie, dass Bewässerung die Effizienz und Qualität verbessern kann. Olivenöl wurde im alten Rom zum Drehen von Kolbenpumpengussteilen verwendet, und im 16. Jahrhundert wurden Butter und Wasser zum Polieren von Metallpanzern verwendet. Seit John Wilkinson 1775 eine Bohrmaschine zur Verarbeitung des Zylinders der Watt-Dampfmaschine entwickelte, ist die Anwendung von Wasser und Öl beim Zerspanen aufgetreten. Nach einer langen Entwicklungsphase im Jahr 1860 erschienen nacheinander verschiedene Werkzeugmaschinen wie Drehen, Fräsen, Hobeln, Schleifen, Zahnradbearbeitung und Gewindebearbeitung, was auch den Beginn der großtechnischen Anwendung von Schneidflüssigkeit markierte.

In den 1980er Jahren begannen amerikanische Wissenschaftler mit der Bewertung von Schneidflüssigkeiten. FW Taylor entdeckte und erklärte das Phänomen und den Mechanismus, dass die Schnittgeschwindigkeit um 30%~40% erhöht werden kann, indem eine Pumpe verwendet wird, um eine wässrige Natriumcarbonatlösung zuzuführen. In Anbetracht der Tatsache, dass der damals verwendete Werkzeugwerkstoff Kohlenstoff-Werkzeugstahl war und die Hauptfunktion des Kühlschmierstoffs die Kühlung war, wurde der Begriff „Kühlmittel“ eingeführt. Seitdem werden Kühlschmierstoffe als Kühlschmierstoffe bezeichnet.

Mit der kontinuierlichen Verbesserung des Verständnisses der Menschen für Schneidflüssigkeiten und der Bereicherung der praktischen Erfahrung wurde festgestellt, dass eine gute bearbeitete Oberfläche durch Einspritzen eines Ölmittels in den Schneidbereich erzielt werden kann. Anfangs verwendete man tierische und pflanzliche Öle als Schneidflüssigkeit, aber tierische und pflanzliche Öle verderben leicht und haben eine kurze Nutzungsdauer. Zu Beginn des 20. Jahrhunderts begann man Schmieröl aus Rohöl zu extrahieren und erfand verschiedene Schmieradditive mit hervorragender Leistung. Nach dem Ersten Weltkrieg begann die Erforschung und Nutzung von Mineralöl und tierischem und pflanzlichem Mischöl. 1924 wurde ein schwefel- und chlorhaltiges Schneidöl patentiert und für die Schwerzerspanung, das Räumen, die Gewinde- und Zahnradbearbeitung eingesetzt.

Die Entwicklung von Werkzeugmaterialien hat die Entwicklung von Schneidflüssigkeiten vorangetrieben. 1898 wurde Schnellarbeitsstahl erfunden, und die Schnittgeschwindigkeit ist 2-4 mal höher als zuvor. Hartmetall wurde erstmals 1927 in Deutschland entwickelt. Die Schnittgeschwindigkeit von Hartmetall ist 2-5 mal höher als die von Schnellarbeitsstahl. Mit der kontinuierlichen Verbesserung der Schneidtemperatur kann die Kühlleistung von Schneidflüssigkeit auf Ölbasis die Schneidanforderungen nicht vollständig erfüllen. Zu dieser Zeit begann man, den Vorteilen wasserbasierter Kühlschmierstoffe mehr Aufmerksamkeit zu schenken. Die Öl-in-Wasser-Emulsion wurde 1915 hergestellt und wurde 1920 zur bevorzugten Schneidflüssigkeit für die Schwerzerspanung. 1945 wurde in den Vereinigten Staaten die erste ölfreie synthetische Schneidflüssigkeit entwickelt. Cimcool Cincinnati Milling Machine Company (später umbenannt in Cincinnati-Mulchrone) übernahm die Führung bei der Entwicklung einer weltweit vollsynthetischen Metallschneidflüssigkeit und kennzeichnete das Produkt mit einer einzigartigen rosa Farbe. CIMCOOL ist revolutionär. 1945 waren als Kühlschmierstoffe nur reines Öl und milchähnliche Emulgatoren erhältlich. Da CIMCOOL ein Produkt auf Wasserbasis ist, ist seine Kühlleistung doppelt so hoch wie die von reinem Öl. Im Gegensatz zu Öl hat CIMCOOL keinen Rauch, keine Brandgefahr und saubere Teile nach der Verarbeitung. Ähnlich wie die emulgierte Flüssigphase behält CIMCOOL eine hervorragende Kühlleistung bei. Mit dem einzigartigen chemisch-synthetischen Schmiermittel wird seine Schmierung entwickelt, die eine höhere Schnittgeschwindigkeit ermöglicht und die Standzeit des Werkzeugs verlängert. CIMCOOL zeigt eine hohe Beständigkeit gegen Bakterienbefall und seine Transparenz ist für die Industrie akzeptabel. CIMCOOL ist ein bedeutender Fortschritt auf dem Gebiet der Metallbearbeitungsflüssigkeitstechnologie. Andere Unternehmen haben sich chemischen Metallbearbeitungsflüssigkeiten zugewandt, um die Entwicklung der Schneidflüssigkeitstechnologie voranzutreiben. Mit der Weiterentwicklung der fortschrittlichen Fertigungstechnologie und der Sensibilisierung der Menschen für den Umweltschutz wurden neue Anforderungen an die Schneidflüssigkeitstechnologie gestellt, die die Entwicklung der Schneidflüssigkeitstechnologie auf ein höheres Gebiet vorantreiben werden.

Hauptklassifikation

Schneidflüssigkeiten auf Wasserbasis können in eine Emulsion, halbsynthetische Schneidflüssigkeiten und gesamte synthetische Schneidflüssigkeiten unterteilt werden.

Die Klassifizierung von emulgierbaren, halbsynthetischen und vollständig synthetischen Schneidflüssigkeiten hängt normalerweise von der Art der Grundöle in Produkten ab: Emulgierbare Schneidflüssigkeiten sind wasserlösliche Schneidflüssigkeiten, die nur Mineralöl als Grundöl verwenden; Halbsynthetische Schneidflüssigkeiten sind wasserlösliche Schneidflüssigkeiten, die sowohl Mineralöl als auch chemisch synthetisches Grundöl enthalten. und vollsynthetische Schneidflüssigkeiten sind wasserlösliche Schneidflüssigkeiten, die nur chemisch synthetisches Grundöl (dh kein Mineralöl) verwenden.

Jede Art von Schneidflüssigkeit enthält neben Grundöl verschiedene Additive: Rostschutzmittel, Nichteisenmetallkorrosionspassivator, Entschäumer usw.

Einige Hersteller haben die Klassifizierung von Mikroemulsionen; Sie werden allgemein als Kategorien zwischen Emulsions- und halbsynthetischen Schneidflüssigkeiten angesehen.

Das Verdünnungsmittel der Emulsion sieht milchig weiß aus. Das Verdünnungsmittel der halbsynthetischen Lösung ist normalerweise durchscheinend, und einige Produkte sind teilweise milchig weiß. Das Verdünnungsmittel der gesamten synthetischen Lösung ist normalerweise vollständig transparent, wie z. B. Wasser oder mit einer leichten Farbe.

Hauptverwendungen

Klappschmierung

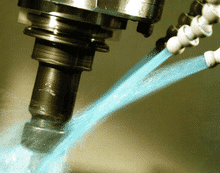

Die Schmierung von Metallschneidflüssigkeiten (als Schneidflüssigkeiten bezeichnet) im Schneidprozess kann die Reibung zwischen der Spanfläche und den Spänen, der Flankenfläche und der bearbeiteten Oberfläche verringern und einen Teil des Schmierfilms bilden, wodurch der Schneidverbrauch verringert wird Kraft, Reibung und Kraft, Verringerung der Oberflächentemperatur und des Werkzeugverschleißes des Reibungsteils zwischen Werkzeug und Werkstückrohling und Verbesserung der Schneidleistung von Werkstückmaterialien. Während des Schleifprozesses infiltriert die Schleifflüssigkeit nach Zugabe von Schleifflüssigkeit in das Schleifscheiben-Kornwerkstück und die Sandreste, um einen Schmierfilm zu bilden, der die Reibung zwischen den Grenzflächen verringert und verhindert, dass sich die Schleifkante abnutzt und an Spänen haftet reduziert somit die Schleifkraft und die Reibungswärme und verbessert die Haltbarkeit der Schleifscheibe und die Oberflächenqualität des Werkstücks.

Faltkühlung

Die Kühlwirkung der Schneidflüssigkeit beruht auf Konvektion und Verdampfung zwischen Schneidwerkzeug (oder Schleifscheibe), Spänen und Werkstück, die durch Schneiden erwärmt werden. Dadurch wird dem Werkzeug und dem Werkstück Schneidwärme entzogen, wodurch die Schnitttemperatur effektiv verringert und die thermische Verformung des Werkstücks und des Werkstücks verringert wird Werkzeug, Aufrechterhaltung der Werkzeughärte, Verbesserung der Bearbeitungsgenauigkeit und Haltbarkeit des Werkzeugs. Die Kühlleistung der Schneidflüssigkeit hängt von ihrer Wärmeleitfähigkeit, spezifischen Wärme, Verdampfungswärme und Viskosität (oder Fließfähigkeit) ab. Die Wärmeleitfähigkeit und die spezifische Wärme von Wasser sind höher als die von Öl, daher ist die Kühlleistung von Wasser besser als die von Öl.

Faltreinigung

Beim Zerspanen ist Schneidflüssigkeit erforderlich, um eine gute Reinigungswirkung zu erzielen. Entfernen Sie die erzeugten Späne, Schleifspäne, Eisenpulver, Öl- und Sandpartikel, verhindern Sie die Kontamination von Werkzeugmaschinen, Werkstücken und Werkzeugen und halten Sie die Schneide von Werkzeugen oder Schleifscheiben scharf, ohne den Schneideffekt zu beeinträchtigen. Bei Schneidöl auf Ölbasis ist die Reinigungsfähigkeit umso stärker, je niedriger die Viskosität ist. Insbesondere zum Schneiden von Öl, das Kerosin, Dieselöl und andere leichte Komponenten enthält, ist die Durchlässigkeit und Reinigungsleistung umso besser. Tensidhaltige Schneidflüssigkeit auf Wasserbasis hat eine bessere Reinigungswirkung, da sie einen Adsorptionsfilm auf der Oberfläche bilden und verhindern kann, dass Partikel und Schlamm an Werkstücken, Werkzeugen und Schleifscheiben haften. Gleichzeitig kann es in die Grenzfläche zwischen Partikeln und Schlamm eindringen, es von der Grenzfläche trennen, mit Schneidflüssigkeit entfernen und die Grenzfläche sauber halten.

Faltendes Rostschutzmittel

Beim Zerspanen sollte das Werkstück durch Kontakt mit korrosiven Medien wie Zement, der durch Zersetzung oder Oxidation von Umgebungsmedium und Schneidflüssigkeitskomponenten entsteht, korrodiert werden, und die Oberfläche von Werkzeugmaschinenteilen, die mit Schneidflüssigkeit in Kontakt kommen, korrodiert entsprechend. Wenn das Werkstück nach der Verarbeitung oder während des Fließvorgangs zwischen den Arbeitsvorgängen vorübergehend gelagert wird, muss die Schneidflüssigkeit außerdem eine gewisse Rostschutzfähigkeit aufweisen, um die Korrosion von Metall durch Umgebungsmedien und restliche Schneidflüssigkeit zu verhindern. wie Schlamm und andere ätzende Substanzen. Insbesondere in der Regen- und Regenzeit in Südchina sollte den Rostschutzmaßnahmen zwischen den Prozessen mehr Aufmerksamkeit gewidmet werden.

Falten Sie andere

Zusätzlich zu den obigen vier Funktionen sollte die verwendete Schneidflüssigkeit eine gute Stabilität aufweisen, und während der Lagerung und Verwendung treten keine Ausfällungen oder Schichtungen, Ölausfällungen, Seifenausfällungen und Alterungserscheinungen auf. Es hat eine gewisse Resistenz gegen Bakterien und Pilze und ist nicht leicht zu züchten und biologisch abzubauen, was zu Geruch und Verschlechterung führt. Keine Beschädigung lackierter Teile, keine Schädigung des menschlichen Körpers, kein reizender Geruch. Kein Rauch, Nebel oder weniger Rauch während des Gebrauchs. Es ist leicht zu gewinnen, umweltfreundlich und das abgeleitete Abwasser leicht zu behandeln. Nach der Behandlung kann es die nationalen Standards für die industrielle Abwasserentsorgung erfüllen.

Unterschied zwischen Schneidflüssigkeiten

Schneidflüssigkeit auf Ölbasis hat eine gute Schmierfähigkeit und eine schlechte Kühlwirkung. Die Schmierleistung von Schneidflüssigkeit auf Wasserbasis und Schneidflüssigkeit auf Ölbasis ist relativ schlecht und der Kühleffekt ist besser. Langsames Schneiden erfordert eine starke Schmierfähigkeit der Schneidflüssigkeit. Im Allgemeinen wird Schneidöl verwendet, wenn die Schnittgeschwindigkeit weniger als 30 m / min beträgt.

Das Schneiden von Öl mit extremen Druckadditiven ist wirksam, wenn die Schnittgeschwindigkeit für kein Material 60 m / min überschreitet. Beim Hochgeschwindigkeitsschneiden ist die Temperatur im Schneidbereich aufgrund des hohen Heizwerts und des schlechten Wärmeübertragungseffekts von Schneidflüssigkeit auf Ölbasis zu hoch, was zu Rauch und Feuer im Schneidöl führt, und weil Wenn die Werkstücktemperatur zu hoch ist, tritt eine thermische Verformung auf, die die Genauigkeit der Werkstückverarbeitung beeinträchtigt. Daher wird häufig Schneidflüssigkeit auf Wasserbasis verwendet.

Die Emulsion kombiniert Schmierfähigkeit und Rostbeständigkeit von Öl mit der hervorragenden Kühlfähigkeit von Wasser und weist eine gute Schmier- und Kühlleistung auf. Daher ist sie sehr effektiv für das Hochgeschwindigkeits- und Niederdruck-Metallschneiden, das viel Wärme erzeugt. Im Vergleich zu Schneidflüssigkeit auf Ölbasis sind die Vorteile des Emulgators eine größere Wärmeableitung, Sauberkeit, Wirtschaftlichkeit durch Wasserverdünnung sowie die Gesundheit und Sicherheit der Bediener, die sie gerne verwenden. Zusätzlich zu den besonders schwierigen Materialien kann der Emulgator für fast alle Leicht- und Mittellastschnitte und die meisten Schwerlastbearbeitungen verwendet werden. Der Emulgator kann auch für alle Schleifprozesse außer Gewindeschleifen, Rillenschleifen und einem anderen komplexen Schleifen verwendet werden. Der Nachteil des Emulgators besteht darin, dass sich Bakterien und Mehltau leicht vermehren können und die wirksamen Komponenten des Emulgators chemische Zersetzung und Geruch erzeugen. Eine Verschlechterung sollte daher im Allgemeinen zu den toxischen organischen Fungiziden hinzugefügt werden.

Die Vorteile der chemisch synthetischen Schneidflüssigkeit sind Wirtschaftlichkeit, schnelle Wärmeableitung, starke Sauberkeit und hervorragende Sichtbarkeit des Werkstücks. Die Verarbeitungsgröße lässt sich leicht steuern. Seine Stabilität und Antikorruptionsfähigkeit sind besser als emulgierte Flüssigkeit. Die schlechte Schmierung verursacht die Haftung und den Verschleiß der beweglichen Teile der Werkzeugmaschinen. Darüber hinaus beeinträchtigen die klebrigen Rückstände, die durch die chemische Synthese zurückbleiben, die Bewegung von Maschinenteilen und verursachen Rost auf den überlappenden Oberflächen dieser Teile.

Im Allgemeinen sollte Schneidflüssigkeit auf Wasserbasis unter folgenden Umständen ausgewählt werden:

1. Potenzielle Brandgefahr von Schneidflüssigkeiten auf Ölbasis;

2. Durch das Schneiden mit hoher Geschwindigkeit und großem Vorschub überschreitet der Schneidbereich die hohe Temperatur, der Rauch ist intensiv und es besteht Brandgefahr.

3. In Anbetracht des Prozesses des ersteren und des letzteren ist es notwendig, Schneidflüssigkeit auf Wasserbasis zu verwenden.

4.Hoffen Sie, die Verschmutzung und Verschmutzung der Werkzeugmaschine durch Ölspritzer, Ölnebelschutz und Diffusion zu verringern, um die Betriebsumgebung sauber zu halten.

In Anbetracht des Preises können die allgemeinen Schneidflüssigkeiten auf Wasserbasis die Anforderungen der Verwendung erfüllen und die Kosten für Schneidflüssigkeiten erheblich senken, wenn die Anforderungen an die Oberflächenqualität einiger einfach zu verarbeitender Materialien nicht hoch sind.

Wenn die Haltbarkeit von Schneidwerkzeugen einen großen Teil der Wirtschaftlichkeit des Schneidens ausmacht (wie der teure Preis von Schneidwerkzeugen, die Schwierigkeit von Schleifwerkzeugen, die lange Zeit der Be- und Entladehilfe), ist die hohe Präzision von Werkzeugmaschinen absolut nicht Zulassen, dass sich Wasser einmischt (um Korrosion zu vermeiden), leichtes Zusammenspiel von Schmiersystem und Kühlsystem von Werkzeugmaschinen sowie Gelegenheiten ohne Ausrüstung und Bedingungen für die Behandlung von Abfallflüssigkeit. Schneidflüssigkeit auf Ölbasis sollte berücksichtigt werden.

Geltungsbereich

Klappwerkzeug Stahl

Seine Hitzebeständigkeitstemperatur beträgt etwa 200 – 300 C. Es kann nur zum Schneiden allgemeiner Materialien verwendet werden und verliert bei hohen Temperaturen an Härte. Aufgrund der schlechten Hitzebeständigkeit dieser Art von Werkzeugen ist eine bessere Kühlwirkung des Kühlmittels erforderlich, und es ist in der Regel sinnvoll, einen Emulgator zu verwenden.

Falten von Schnellarbeitsstahl

Dieses Material ist hochwertiger legierter Stahl auf der Basis von Chrom, Nickel, Wolfram, Molybdän und Vanadium (einige enthalten auch Aluminium). Seine Wärmebeständigkeit ist offensichtlich höher als die von Werkzeugstahl, und die zulässige Maximaltemperatur kann 600 ° C erreichen. Im Vergleich zu anderen hochtemperaturbeständigen Metallen und Keramiken weist Schnellarbeitsstahl eine Reihe von Vorteilen auf, insbesondere seine hohe Zähigkeit, die für geeignet ist Werkstück mit komplexer Geometrie und kontinuierliches Schneiden sowie Schnellarbeitsstahl haben eine gute Bearbeitbarkeit und sind zum Preis leicht zu akzeptieren. Schneidflüssigkeit oder Emulgator auf Ölbasis wird für das Schneiden mit niedriger und mittlerer Geschwindigkeit mit Schnellarbeitsstahlwerkzeugen empfohlen. Beim Hochgeschwindigkeitsschneiden ist Schneidflüssigkeit auf Wasserbasis aufgrund ihres hohen Heizwerts geeignet. Wenn Schneidflüssigkeit auf Ölbasis verwendet wird, erzeugt sie mehr Ölnebel, verschmutzt die Umwelt und verursacht leicht Verbrennungen des Werkstücks, verringert die Verarbeitungsqualität und erhöht den Werkzeugverschleiß.

Gefaltetes Hartmetall

Das für Schneidwerkzeuge verwendete Hartmetall besteht aus Wolframcarbid (WC), Titancarbid (TiC), Tantalkarbid (TaC) und 5-10%-Kobalt. Seine Härte ist viel höher als die von Schnellarbeitsstahl. Die maximal zulässige Arbeitstemperatur kann 1000 ° C erreichen. Sie weist eine hervorragende Verschleißfestigkeit auf und kann das Bindungsphänomen zwischen Spänen bei der Verarbeitung von Stahlwerkstoffen verringern. Bei der Auswahl der Schneidflüssigkeit sollte die Empfindlichkeit des Hartmetalls gegenüber plötzlicher Hitze berücksichtigt werden, damit das Werkzeug so gleichmäßig wie möglich erwärmt werden kann. Andernfalls kollabiert die Schneidkante. Trockenschneiden wird häufig bei der Verarbeitung allgemeiner Materialien verwendet, aber beim Trockenschneiden macht der höhere Temperaturanstieg des Werkstücks das Werkstück anfällig für thermische Verformung und beeinträchtigt die Verarbeitungsgenauigkeit des Werkstücks. Darüber hinaus kann das Schneiden ohne Schmiermittel den Stromverbrauch erhöhen und den Werkzeugverschleiß aufgrund der hohen Schnittfestigkeit beschleunigen. Hartmetall-Schneidwerkzeuge sind teuer, daher ist das Trockenschneiden aus wirtschaftlicher Sicht auch nicht wirtschaftlich. Bei der Auswahl der Schneidflüssigkeit ist die Wärmeleitfähigkeit der allgemeinen Schneidflüssigkeit auf Ölbasis schlecht, so dass das Risiko einer plötzlichen Abkühlung des Werkzeugs geringer ist als das der Schneidflüssigkeit auf Wasserbasis. Daher ist die Schneidflüssigkeit auf Ölbasis, die Verschleißschutzadditive enthält, im Allgemeinen geeignet . Beim Schneiden mit Kühlmittel ist auf eine gleichmäßige Kühlung des Werkzeugs zu achten. Verwenden Sie vor dem Schneiden das Kühlmittel besser im Voraus, um das Werkzeug abzukühlen. Beim Hochgeschwindigkeitsschneiden sollte der Schneidbereich mit Schneidflüssigkeit mit großem Durchfluss besprüht werden, um thermische Unebenheiten des Werkzeugs und ein Zusammenfallen der Kanten zu vermeiden und die Rußverschmutzung durch Verdunstung aufgrund übermäßiger Temperatur zu verringern.

Gefaltete Keramik

Aluminiumoxid, Metall und Carbid werden bei hoher Temperatur gesintert. Die Verschleißfestigkeit dieses Materials bei hohen Temperaturen ist besser als die von Hartmetall. Im Allgemeinen wird Trockenschneiden verwendet, aber häufig wird Schneidflüssigkeit auf Wasserbasis verwendet, um eine gleichmäßige Kühlung zu gewährleisten und eine übermäßige Temperatur zu vermeiden.

Gefalteter Diamant

Es hat eine sehr hohe Härte und wird im Allgemeinen beim Schneiden verwendet. Um zu hohe Temperaturen zu vermeiden, werden in vielen Fällen Schneidflüssigkeiten auf Wasserbasis verwendet, genau wie Keramik.